Дневник "пластикатора"

Давно следовало написать ЭТО.....

ЭТО - серьёзная статья, глубокий рассказ или просто ненавязчивое описание (решать Вам) процесса работы по изготовлению своими руками стеклопластиковых деталей, которые призваны украсить и навсегда изменить вид Вашего колёсного любимца. Поэтому тому кто не интересуется, как сделать новый бампер, антикрыло или красивые пороги на машину, я предлагаю прекратить дальнейшее чтение (Вы зря потеряете время).

ЭТО - для того, кто ложась спать, долго не может уснуть от проносящихся перед глазами картин из «Форсажа», и видящих себя за рулём таких же красивых машин, но только сделанных уже самостоятельно, по собственному дизайну. Вот чтобы эти сны стали реальностью, попробую немного приблизить тот миг, когда Вы неспешно сможете прошвырнуться на своём затюнином авто по улицам любимого, летнего городка и улыбаясь понаблюдать в зеркала заднего вида на удивлённые и восхищённые лица прохожих.....Да! Это-кайф! Но прежде, чтобы его испытать, надо поработать и головой и руками.

Я Вам немного помогу. Что называется, покажу пару приёмов и оттолкну от берега. А уж дальше Вы «поплывёте» сами. И каким способом «плыть», моим или любым другим (коих великое множество), выбирать Вам

Итак если Вам ещё не надоело позволю себе вернуться на несколько лет назад....

1980год-год олимпиады в Москве. Цветного телевизора не было и я со своей семьёй

отправился смотреть её открытие к соседям. Здесь то я и увидел то, что перевернуло

всё моё представление о свободном времени. Сын хозяина квартиры собирал из

картона модели кораблей, машин и паровозов и всё это так натурально выглядело,

что я сразу же заразился этим хобби. Журналы, а это были именно они, приходили

из Польши и назывались  (они

и сейчас выходят ежемесячно, да и скачать с Инета некоторые номера при желании

можно) Всё что требовалось, это вырезать из журнала цветные выкройки, сложить

и выгнуть их должным образом, склеить. И это чудо превращения плоского листа

в 3D модель, настолько поразило меня, что я по большому счёту посвятил этому

всё своё свободное юношеское время.

(они

и сейчас выходят ежемесячно, да и скачать с Инета некоторые номера при желании

можно) Всё что требовалось, это вырезать из журнала цветные выкройки, сложить

и выгнуть их должным образом, склеить. И это чудо превращения плоского листа

в 3D модель, настолько поразило меня, что я по большому счёту посвятил этому

всё своё свободное юношеское время.

Уже намного позже, я постепенно пришёл к этому опять. Снова картон, клей. Только уже никто не рисовал за меня выкройки и шаблоны (придумывать стал сам), да и модельки превратились в натуральные машины. Да ещё добавилась технология клейки полиэфирными смолами, освоил попутно профессии автоштукатура, автомаляра, жестянщика, сварщика. Вобщем изменилось многое , но не принцип - принцип создания из картона объёмной, 3D детали, любой сложности и конфигурации.

Хотелось бы ещё напомнить, что любая полная или частичная перепечатка данного материала без согласования с автором этого материалa(drtun@mail.ru), является нарушением авторских прав.

VW-LT35

Идея создания навесного аэрокомплекта из стеклопластика именно на эту машину давно витала, что называется в воздухе. Да и затраты были бы не очень большими, так как большая часть комплекта, уже была создана ранее на Mercedes Sprinter, и требовалось совсем немного до получения нового комплекта, но всё не было свободного времени и впринципе-нужды. Хотя даже и нужда была, некоторые дилеры пару раз спрашивали нас , что мол неплохо было бы увидеть аэрокомплект и на эЛТешке. Но сами к разработке большого желания не проявляли, а у нас и без этого было много работы. Тут я думаю необходимо некоторое пояснение. Дело в том что двумя годами раньше, я создал аэрокомплект на «мере».

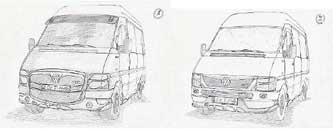

Он довольно удачно пошёл и по логике надо было бы сделать и на «фольц».Кузова машин идентичные(для тех кто не знает фото! и фото2), и отличаются только передними и задними панелями. А так и двери и стёкла всё одинаковое. Но вот «фольц», хотя он и дешевле, намного реже покупают для переделки под автобусы. Что соответственно влечёт и меньший спрос на тюнинг . Но со временем кое что поменялось и пришло время для этой машины.

Работы стало поменьше и появилось «окно», которое надо было чем то заполнить. Я предложил «обвесить» наш рабочий бус. Вид он имел уже невзрачный, требовалась покраска и навесное допоборудование пришлось бы ему очень кстати. Тем более что предполагалась обклейка всей машины рекламными плакатами о нашей фирме, и спойлера как нельзя лучше, наглядно показали бы качество нашей работы. Всё это я изложил своему начальству, и оно согласилось. Тем более что многие уезжали на автобусную выставку в Ганновер. И машина на неделю могла быть в моём распоряжении......

Дневник

31 октября

Да! Недели будет явно маловато. Тут разборки только на пол дня. Да и помыть бы не мешало. Но ведь никто и не говорил что будет легко.

Хотя неделя - это как раз то, что нужно на первом этапе макетирования. Для начала снял значок и номер (фотоЗ). Как ни крути, а это как раз те детали, которые при любом раскладе надо будет вернуть по завершении на приблизительно старые места. Значок при сильном изменении внешнего вида(до неузнаваемости), бывает и такое, придаст машине схожесть с прототипом. А без номерного знака кататься неудобно (Гаишники почему-то обижаются....). Теперь снимаем бампер, он нам тоже пригодиться, но возможно будет изменён (ещё до конца не решил). Решётку радиатора снимаем совсем, она нам более не нужна и пора оправить её на пенсию, всё, послужила. Фары сильно «трогать» не будем, а посему и снимать не надо. Какая же она грязная под бампером! Его не снимали с конвейера, поэтому всё тщательно промоем водой и высушим. Во первых приятней работать с чистыми деталями и машинами, а во вторых - возможно придётся делать какие то детали на постбамперном пространстве, и металл придётся оклеить бумажным скотчем . А скотч не клеиться на грязные и масляные поверхности .

Было несколько проектов по переделке передней части.

Но как это часто бывает, ни одна не нравилась всем сразу. Но одно было ясно - надо сильно развить решетку радиатора и опустить её в низ. Так как почти все последние модели от Ауди и Фольцваген предстают перед нами. Да и всеобщая тенденция мирового автопрома плавно диктует нам увеличение радиаторной решётки. Чтож, мода есть мода. И мы будем делать по моде.

Чуть забегая вперёд скажу, что когда макет из картона был почти готов, в инете появились первые пиратские фото новой эЛТешки (позднее её назвали «Crafter»). И хотя рассмотреть переднюю часть было несколько сложновато, было явно, что наше изделие будет сильно похоже на новую конвеерную модель. Я ощутил двойственные чувства. С одной стороны - двигаюсь в правильном направлении, а с другой - вроде как подделка под оригинал... Но успокоил себя тем, что колесо может быть только круглым, где бы его не придумывали!

1 ноября

Так, картона у меня много, а времени мало. Картон из под упаковки метизов. Раньше пользовался гофрированным, из под телевизоров и холодильников. Но искать их теперь, особой нужды нет, почти каждую неделю приходят картонные ящики с метизами и качество их вне критики (не мятые, прекрасно режутся ножом, имеют большие ровные площади) Ещё понадобиться полутора- и одно-миллиметровый картон. Этого добра полно в магазинах, надо послать гонца... С картоном разобрались- что с клеем? «ПВА»- самое то, для бумаги и картона, но медленно сохнет, нам не подходит... «Момент»! Прекрасный выбор, быстро сохнет, но не дай Бог смоле попасть на место склейки при последующей обработке- вся конструкция развалиться как карточный домик. Шкреба.... «88»- это то, что доктор прописал! Быстро сохнет, и при попадании смолы не растворяется полностью, продолжая удерживать склеенные части. 1 литр спасёт нас в работе. Скотч бумажный тоже будет играть не последнюю роль. Возьмём рулона 3 шириной 4-5см. Этого хватит на всю морду( решётка радиатора) Кисточка для рисования будет очень кстати (пальцем неудобно!) Лучше из твёрдой щетины, при слегка подсохшем клее хорошо намазывается. Руки и голова тоже будут играть не последнюю роль.

Приступаем собственно к работе. Оклеиваем ту часть машины на которой будем работать, скотчем. В один слой с нахлёстом будет достаточно, но надо следить чтоб все края скотча плотно без пузырей прилегали к кузову. Иначе впоследствии смола может затечь под скотч, и нагреваясь испортить краску. Поэтому скотч лучше не жалеть и клеить снизу вверх перпендикулярно земле , чтоб каждый последующий слой немного перекрывал предыдущий, тогда смола точно не попадёт на кузов.

Со скотчем есть ещё ньюанс. Не пытайтесь его мочить водой или подвергать холодным температурам, когда им уже оклеена машина. Иначе вы рискуете впоследствии по миллиметрам отдирать его от кузова. Оклеить нужно сантиков на 10 больше по периметру детали чем собственно сама деталь будет занимать место. Делается это для того, чтоб не испачкать неизменяемые части кузова, точнее их окраску. В идеале нерабочие части лучше оклеить газетами или тепличной плёнкой. Есть некоторая особенность решетки, которую мы делаем. Из-за конструкции кузова (в которую мы не вмешиваемся с помощью флекса), нам придется делить решётку на нижнюю намертво закреплённую на бампере, и верхнюю, закреплённую на капоте и открывающуюся вместе с последним. Так вот нижняя часть будет иметь лишь приклеиваемую к бамперу кромку. В то время как верхняя, будет иметь закрытое сечение и крепиться к кузову будет не кромкой, а всей площадью задней стенки решётки, точно и зеркально повторяющей капот. Для этого на оклеенным скотчем капоте наносим маркером границу нашей будущей детали. И приступаем к изготовлению задней стенки.

Это уже будет первое знакомство со смолой. Смолой я её называю из-за краткости, а вообще это- Полиэфирная смола- Polylite 540-M800 или Polylite 540-M888 имеют вязкость свежего кефира и синий цвет. Но сами по себе интереса для нас не представляют, пока не смешаны с закрепителем Norpol Peroxide No 1. Полиэфирка смешивается с пероксидом в пропорции 1кг:30гр. И после смешивания, у Вас есть всего 20 -ЗОмин чтобы выработать всё разведённую жидкость. В противном случае жидкость может из-за проходящей в ней химической реакции так нагреться, что закипит и моментально превратиться в камень. Поэтому пока не приобретён достаточный опыт лучше разводить по пол кило этой жидкости( которую я именую просто смолой). Разводить лучше в полиэтиленовых банках или( как это делаю я) в канистрочках из под тосола, предварительно срезав ножом верхнюю часть, но что бы осталась ручка. Такую посуду потом очень легко чистить. Когда на её стенках остатки смолы засохнут, просто посильней надавите на днище и засохший мусор сам выскочит из этой посуды. Итак, развели кило смолы, размешав её жесткощетинистой плоской кистью. Наносим смолу на то место на капоте где будет новая морда. Затем берём кусочки стекломата предварительно нарезанного на 20-30х20-30см. Кладём его на кусок картона 50х50см и той же кистью быстро промачиваем смолой и с помощью щипцов и кисти укладываем на смоченную поверхность капота. Работать надо быстро, так как после промокания стекломат начинает «Ползти» и размокает, и его трудно переносить с места на место. (Стекломат -это рубленные кусочки стекловолокна сжатые под давлением в хаотическом порядке, в полотно ткани и скрученное в рулон .Стекломат или просто- мат имеет разную плотность или толщину(как угодно)- 300, 450, 600, 900мг/мкВ. Соответственно чем он толще тем крепче будет изделие из него.) Намачиваем следующий кусочек и сразу прикладываем его к предыдущему с небольшим (в 0,5см) нахлёстом. И так пока не заполним весь нарисованный маркером контур. Кстати лучше если мат будет выходить за границы контура на 1см или более. Лишнее потом обрежется, а вот с нехваткой бороться будет труднее. Нанесённый на машину мат уже достаточно размок и нам надо приступать к выгону из под него пузырей воздуха. Делается это быстрым накалыванием торцом кисточки пузыря, до полной победы над последним.

Есть ещё другой способ оклеить кузов. На шаге промокания стекломата, мочим его не на картонке, а обильно смазав смолой кузов, прикладываем к нему сухой пока ещё мат, и мочим его уже на кузове. Способ плох тем, что из-за сложности нанесения смолы на вертикальную поверхность, происходит сильный перерасход её. Она попросту стекает на землю. НО незаменим, когда требуется оклеить горизонтальную поверхность нижней части машины, скажем сделать поддон картера из стеклопластика. Попробуйте сделать это подняв машину на подъёмнике обеими способами, и поймёте что лепить промоченную и расползающуюся ткань на «потолок» нереально, гораздо проще мочить её на «потолке». Ну вот, пора идти домой. За ночь, задняя стенка нашей морды превратится в жесткий стеклопластик.

2 ноября

Задняя стенка прекрасно высохла и превратилась в корку. Иногда при плохом приготовлении смолы, а точнее при перемешивании, после кристаллизации её, наверху образуются «островки» не застывшей липнущей смолы. Это так же может быть и из-за низкой температуры в помещении (менее 20град) где производиться работа. Оптимально 23-27град и смоле хорошо и Вам не жарко. У нас «островков» нет, значит всё было сделано правильно.

Берём гофрированный картон и приступаем к изготовлению тела

решётки . Нарезаем по шаблону рёбра будущего тела, и приклеиваем их на заднюю

стенку нашей морды. К сожалению сегодня у меня нет фотика, поэтому позволю

себе проиллюстрировать работу,

на примере IVECO (Iveco 1).

Контур ребер надо выбирать по своему предпочтению и опыту. Потому как именно на них наклеиться тонкий картон, а уже на него несколько слоев мата и шпаклёвки, поэтому заведомо надо всё предусмотреть, и сделать контур на 5мм меньше чем хотите получить конечную деталь в объёме.

Оклеиваем приклеенные к кузову рёбра, кусочками картона толщиной 0,5-1мм (фото Iveco 2)

И у нас уже получилось тело будущего спойлера.! Завтра опять принесу фотик, будет понятней.

3 ноября

Вчера создали контур будущей морды в объёме, даже место для номера предусмотрели Сегодня начнём с внутренних перегородок. На горизонтальный шаблон клеим рёбра жесткости из гофркартона (фото4)

Затем, оклеиваем эти рёбра более тонким простым картоном 0,5-1мм (фото5)

И готовую деталь, соблюдая пропорции и точность, вклеиваем внутрь решётки радиатора, (фото6)

Так же собираем и вторую перекладину и вклеиваем чуть выше. А вот с последней(З), чуть попроще. Она собирается на верхней части бампера, и не имеет задней стенки, но визуально должна быть как первые две.(фото7)

Ну вот вроде всё.....Но чего то не хватает.... Точно! Значок забыл!

Теперь точно с решёткой всё. Но она несколько угловата в местах стыков картона и имеет прекрасную поверхность для склейки со стекломатом. Последнее нам не нужно! Дело в том, что после окончания работы со смолой и снятия готового макета с машины для последующей обработки, все эти рёбра и картон будут нам мешать (будут собирать кучи пыли, в них будет скапливаться вода). Поэтому нам нужно будет удалить всё бумажно-картоновое из внутренних полостей макета, а как это сделать если смола намертво въелась в картон? Для этого, заранее, а точнее, на сегодняшнем этапе, надо оклеить всё тело бумажным скотчем. К нему не пристает смола и он немного сглаживает острые грани нахлёстного картона. (фото9)

Теперь можно оклеить всё смолой и матом. На фото9 стрелочкой обозначено то место задней стенки, в котором последняя выходит за габариты нашего тела. Поэтому эту выступающую часть надо пройти наждачной бумагой № 40 или №60. В этом месте произойдёт склейка внутренней и внешней частей решетки. Всё, домой!

4 ноября

Сегодня предстоит сделать спойлер переднего бампера. Так как я уже говорил, машины похожи и потому я взял уже готовый спойлер от Sprinter и буду его пробовать подгонять под новый бампер.

Что то надрежу, а что то и вообще продеться выкинуть, но главное- стиль, менять нельзя. Иначе придётся менять ещё и боковины. Поэтому боковые части не трогаю, а на месте туманок добавлю немного картона. Чтобы разрезанные части держались, соберу их пластинками и саморезами.(фото 11а) А потом изнутри когда сниму уже конкретно укреплю стматом и после просушки выкручу саморезы и сниму пластинки.

Ну вот что-то получилось. Далее конкретных изменений не предвидится и можно резать стмат для оклейки. (фото 11)

Да! Задержался я сегодня! Но делать нечего, всю оклейку надо закончить сегодня. Чтоб ночь сохло. (Фото 12)

Для оклейки используем 600мат и клеим его в 2 слоя. Конструкция получиться крепкой и при последующем шкурении не появиться протёртостей и дырок. Всё оклеяно, можно умывать руки.

5 ноября

Суббота, а я на рабботе.....Стихи однако.. .В понедельник уже надо отдать машину, много чего надо будет привозить Сейчас пока не снимали макет, надо наждачкой № 40-№60 прошкурить всю поверхность пластика, что бы убрать глянец. И начинать шпаклевать. Шпаклёвку используем автомобильную, для кузовных работ. Самую дешёвую(потому как много придется шпаклевать)Сейчас поверхность нашего макета имеет впадины и бугры(до5мм перепад) Это произошло вопервых из-за угловатости картонной конструкции. Вовторых из-за нахлёста кусочков стеклоткани при поклейке и неравномерного придавливания стекломата при выгоне пузырей воздуха. Для уменьшения расхода шпаклёвки убираем выступы. Для этого сделаем «кубик».Берём ровную, без сучков, а желательно из благородных пород дерева досочку размером примерно 300х80х20мм. И оборачиваем её наждачной бумагой №40 на тряпичной основе. И сверху закрепляем 4 саморезами 15мм. Всё, кубик готов. Теперь этим кубиком сошкуриваем выступающие бугорки на стеклопластике. Сжатым воздухом или сухой жесткой кистью очищаем весь макет от пыли которая образовалась при шкурении.Теперь начинаем шпаклевать весь макет. Этот этап забирает наибольшее кол-во шпаклёвки из-за большой глубины впадин и раковин. Потом её требуется всё меньше и меныне( опять же при условии что изначально, в картоне , макет был сделан симметрично, иначе симметрии придётся добиваться при помощи накладывания шпаклёвки на одну из сторон(иногда до 4см) Ну а так как на 1 этапе шпаклёвка «идёт килограммами», то весь макет нагреваеться и пластик тянется или сжимается. И если его шпаклевать вне машины, то возможен вариант когда макет не станет на старое место( где он клеился), появятся щели, которые придётся дополнительно шпаклевать. Чтобы этого избежать стараемся большую часть шпаклёвочных работ произвести на машине. После того как шпаклёвка нагрелась и застыла, она начнёт остывать и вся конструкция останется в том положении какое нам надо. (фото13)

После окончательного остывания, а ещё лучше часа через 3, снимаем всю конструкцию с машины. Так как мы ещё этого не делали, процесс пойдёт сложновато! Но с помощью не острых отвёрток, деревянных клиньев и резинового молотка, вопрос будет решён.Сняв всю конструкцию макета с машины очищаем последнюю от скотча и пыли, моем и отдаём. Нам она, пока не нужна так, как нужна хозяину. Несколько раз мы будем брать её для примерки макета, но позже почти в самом конце работы.

14-16 ноября

Всё тоже. НО уже виден конец работы.

17 ноября

Позвонили. Оторвали от эЛТешки. Срочная работа(другая)

12 декабря

Понедельник. Наконец то опять продолжу с эЛТешкой. Тем более, что она уже не так загружена и можно брать её для примерки. (фото 14)

Ну вот морда почти готова. Остались мелкие дырочки. Шпакленём, пройдем нождачкой №100 и к малярам.

13 декабря

Впринципе бюджетный вариант обвеса уже готов. Ведь не каждый захочет выкладывать кругленькую сумму за полное обвешивание машины. И ему будет достаточно лишь изменить решётку радиатора. Но будут и такие кому захочеться полный пакет. Для них я продолжу работать и займусь передней юбкой. Шпаклюем и трём, трём и шпаклюем... До конца года меня несколько раз прерывали мелкой но срочной работой, но всёже под Новый Год я разрулил всю работу по макетам. Даже сделал чуть больше, а именно- реснички на фары. Но забегая вперёд скажу, что из-за огромных щелей в кузове большой погоды они не сделали и фары почти не изменились. Но что сделано, то сделано. (фото 15)

4 января

Ну вот и наступил 2006 год, вернее первый рабочий день этого года. Забрал из малярки все детали. Их загрунтовали автомобильным грунтом и они прекрасно высохли (шутка ли, с прошлого года сохли)

Теперь надо их прошкурить с водичкой сначала №800 и можно отдать в покраску и повесить на машину. И Вы становитесь обладателем эксклюзивных деталей, существующих в единственном экземпляре со всеми вытекающими отсюда последствиями (авария, поломка, кража, кстати любой маляр Вам скажет, что шпаклёвка толщиной до 4см (а в некоторых местах это именно так), недолго продержится без трещин на эксплуатируемой машине) Но гораздо лучше если эти детали будут помимо морального удовольствия, ещё и материальное Вам приносить. Поэтому надо их Размножить!!! Сдесь мы приступаем ко второй части «Марлезонского балета», а именно, к снятию формы с наших макетов. После 800наждачки, берём №1500 (или близкие номера)3атем полировочной пастой SE-50 или NORPOL RUBBING R-40 мы полируем наши макеты мягкой фланелевой тряпочкой, до появления зеркального блеска. Даём 6 часов отстояться и натираем воском, который впоследствии предохранит нашу форму от прилипания к макету. Воск используем NORPOL WAX W-70 . (фотоВоск)

Фланелевой тканью круговыми движениями наносим его на макет, через сутки проходим ещё раз, и ещё через сутки пройдя 3 раз, через 6 часов убираем лишний, засохший воск, сухой фланелевой тряпочкой.

9 января

Макеты почти готовы к снятию. Осталось наклеить на них отрезные кромки. Это такие края на готовой форме, по которым будет скользить нож, убирая лишнюю стеклоткань. Но чтоб они были потом, надо их сделать сейчас. На лист тонкого(0,5мм) картона наклеиваем клеёнчатый скотч (упаковка коробок с бытовой техникой). (Фото Лента)

Затем нарезаем лист на полоски шириной как у скотча. И уже эти полоски приклеиваем к торцу наших макетов, чтоб за границы торчало Зсм (при ширине отрезанной полосы 4см) (фото Оклейка)

Приклеиваем 88 клеем(он не растворяеться)

10 января

Берём кусочек поролона и обмакнув его в разделилку, тонким слоем промазываем весь макет с кромками. Это наша страховка от залипания . Смотрим чтоб не было подтёков и лужиц. Разделилка NORSLIPP 9860 имеет прозрачную жидкообразную форму и приятна по запаху. После работы поролон и руки промойте простой водой. Минут черезЗО можно наносить гель на макет. Гелькоат используем матричный Norpol GM 00014 Н для ручного нанесения. Очень удобен тем, что не текуч, хорошо покрывает и имеет зелёный цвет. Пропорции как и у смолы 1:30. На 1 кг гелькоата 30 гр закрепителя Norpol Peroxide No 1 Хорошо перемешиваем сухой и чистой палочкой даём отстояться минуты 3, и чистой теперь уже с мягким ворсом( чтоб не царапать макет) плоской кисточкой наносим гель на макет и кромки, (фото Гель)

Моем кисть в растворителе или ацетоне, хорошо моем. Это же относиться и к смоле. После помывки все кисточки и пинцет опускаем в банку с растворителем или ацетоном ,где они и хранятся до следующего раза. Следовало это написать ещё во время первой поклейки, так что если уже «убили» кисточку- извините....

Через шесть часов наносим второй слой геля. Кисть после вытаскивания из банки насохо вытираем о салфетки или чистые тряпки, и только тогда окунаем в гель.

11 января

Ложим первый слой стеклоткани. Берём тонкую как паутинка стекловуаль марки (MSR)ST 3022 и укладываем небольшие кусочки на предворительно намоченную поверхность геля смолой, только уже марки Polylite 410-900. Это смола для форм, но разводится с закрепителем также как и простая(1:30). Мочим смолой уже на макете и жесткой кисточкой выгоняем все воздушные пузыри. Работа несколько нудновата, но чем качественнее её выполнить тем лучше получиться конечный результат. Можно стекловуаль заменить сразу 300 м матом (если Вы не планируете получить из формы более 5 изделий).

Если Вы пропустили шаг со стекловуалью перейдите сразу к 3. А мы остановимся на втором. Через часов 6 укладываем на высохшую поверхность стекловуали первый слой стекломата-300.Но должно пройти не более суток между слоями иначе впоследствии слои начнут расслаиваться(я правда со стекломатом такого не встречал, но теория есть теория). Если прошло более суток, то перед укладкой нового слоя, старый надо пройти наждачной бумагой №80. Это же относиться и к гелям и к обычной поклейке уже изделия. После укладки ждём не менее 6 часов и переходим к 3 шагу.

Берём стмат марки 600 и укладываем его в 1 слой . Через сутки перходим к 4 шагу. Укладываем 600мат, только теперь в 2 слоя. Принципе почти всё. Но что бы форма служила долго надо не дать ей скрутиться, сжаться и т.д. В гаражных условиях прекрасно подошли бы и деревянные бруски сечением 30x30, напиленные и уложенные на ещё не высохший последний слой формы и сверху переклеенные кусочками стекломата. Возможно и привормовать рёбра из ДВП (видел и такое). Но помоему идеальным вариантом будет металлическая труба и сварочный аппарат. НО это чуть позже, а пока надо склеить формы и для других оставшихся макетов. Думаю это займёт недели 3.

23 января

Работал параллельно поэтому времени заняло несколько меньше. Итак форму вместе с макетом в ней, тащим к флексу. И обрезаем по внешнему контуру обрезной кромки, все засохшие сопли и иглы. (фото18)

Затем сдираем картонку вместе со скотчем с отрезной кромки. (фото 17)

Осталось извлечь из формы макет. Лучше направить на линию обрезки и макета сжатый воздух и помочь не острыми отвёртками или сразу отвёртками и деревянными клиньями. Форма должна отпустить макет и последний вылетит сам(если с воздухом) Получилась прекрасная форма. (Фото 19)

Моем её тёплой водой, сушим.

24 января

Будем укреплять форму. Вставляем макет обратно в форму и переворачиваем их. Форма пока ещё менее жёсткая чем макет, поэтому крепость созданная их объединением, не помешает. Да и искры от сварки не попадут внутрь и не испортят глянец формы. Режем трубки, кое где подгибаем и прихватываем по месту, на форме. Хорошо что в своё время научился варить, не надо никого просить. Когда вся конструкция прихвачена, снимаем с формы и провариваем стыки уже капитально. Как остынет надеваем её назад на форму. (фото20)

Сразу при сварке предусматриваем ножки, чтоб форма потом не качалась при работе.Ну вот теперь по периметру обклеиваем небольшими кусочками 600мата металлические трубки, и вся конструкция намертво приформовываеться к собственно, форме(каламбур-однако...). Сохнет . Всё, вытаскиваем макет и несём его в сторону мусорки, он нам уже не пригодиться. Несколько странно осознавать, что такая огромная работа по изготовлению макета была проделана, и вот Вы держите его в руках и понимаете что он УЖЕ НЕ НУЖЕН! Ваше детище больше не пригодиться,но у Вас осталось его продолжение-форма(отец и мать в одном лице) и уже от Вас зависит сколько у них будет детишек(изделий) одно или сотни.... Поэтому если дедушку жалко выбрасывать, повесьте(пордон) его у себя в офисе, только не высоко и не над головой - он очень тяжел...

25 января

Форма почти готова к работе. Осталось натереть её воском(как мы поступали с макетом) и через сутки (3 раза по 6 часов, не забывайте), растираем фланелью подсохший воск и располировываем его этой же тряпочкой. Теперь форма может нести гордое имя МАТРИЦА. Оставим её перед «боем» до завтра....

26 января

Итак дедушка на свалке, папамама на столе, займёмся изготовлением детишек(хе-хе). Протираем всю матрицу разделилкой NORSLIPP 9860 как описывалось выше.Делать это необходимо только при первых трёх съёмах, на четвёртый раз достаточно воска. Минут через 30 готовим гель, только не матричный, а простой Norpol GS 90000 Н это чёрного цвета гелькоат и нам по нему удобно будет клеить. Наносим гель на внутреннюю поверхность матрицы сухой мягкой кистью. Есть один ньюанс. Надо стараться чтобы вся зелень матрицы покрылась чёрным гелем, но край отрезной кромки остался незакрашен.

Сушим час-два. Нарезаем 600мат на удобные для работы кусочки, готовим смолу и укладываем всёэто на высохшую поверхность чёрного геля. Выгоняем воздушные пузыри. Вообще в этой работе выгон пузырей едва ли не самое главное. В такой работе вообще не должно быть место пузырям! А то мы тут как то с напарником взяли два, и всё. Так о чём это я. Склеянная, но сырая форма имеет такой вид (фото22)

Как видно торчат над обрезной кромкой острые части будущего изделия. Их можно обрезать кода оно высохнет. Флексом или лобзиком предварительно вытянув из матрицы. Но это уже сложней (хотя и выручает когда прозевали...) После оканчания клейки минут через 15- 25, смола начинает превращаться в желе и затем застывает. Вот этот момент и надо поймать, пока она не тала совсем твёрдой, её надо обрезать ножом, опираясь лезвием на кромку. Но и пока ещё не совсем кристаллизовалась лучше не резать( за ножом будут тянуться вырванные волокна стеклоткани-значит рано) (Фото23)

После обрезки оставьте изделие в покое на сутки.

27 января

Ну вот и настал долгожданный день! Немного поднажали воздухом и 1 изделие выскочило из матрицы прямо в руки. Праздник. Праздник вдвойне-сегодня пригнали на фирму новую эЛТешку. Синяя, с высокой крышей. Сразу загнали ко мне. Начал примерять на неё готовые детали. Немного жаль стоящую в углу, и уже вроде как ненужную, красную, на которой всё собственно и делалось. Будем продавать, но кое что всё таки и на неё повесим в знак благодарностей чтоб закрыть дырки которые я насверлил в кузове когда делал морду). Ну чёрное на синем не очень, поэтому надо скорей снимать форму с юбки, клеить детали, и отдавать в покраску. (фото24)

Да и остальные части недостающие до комплекта к моменту покраски надо подготовить.

19 февраля

Ну вот за работой пролетели ещё почти три недели. Формы все сняты. Изделия выклеены, покрашены и установлены на машину. Все детали приклеены к кузову прозрачным силиконом и закреплены саморезами (те места, что не бросаются в глаза, арки колёс, нижние части порогов, места прикрытые дверьми и капотом) На решётку радиатора, ещё в матрице, были приклеены U-образные проволочные скобки(почти у края обрезной кромки) Что впоследствии позволило прикрепить сеточку к внутренней стороне решётки. Что в свою очередь придало машине промышленный вид. Сегодня чудесный день для фотосессии. Светит солнышко, морозно, да и машин мало- воскресенье. Съезжу ка я пофотографирую новую машинку.

Заключение

Ну вот работа выполнена, фото сессия закончилась . Стало немного грустно, но не беда, недельку отдохну, а там и новые проекты уже маячат. Вот решил своё название изменить. Те кто знал меня как Dr.Tun часто говорили,что довольно сложное название в произношении. Ну вот пойдя на поводу у общественности, я его поменял. Теперь я FObus. Читается теперь легко. Правда теперь гору наклеек придёться переделать(которые я лично клею на каждый выходящий с фирмы тюниный мною автомобиль). Но это не беда, номера уже поменял. А почтовый ящик вообще не буду менять.

Афтору респект. Много конечно не понял из-за банального отсутствия опыта. Вопрос - если есть помещение и необходимое оборудование (я увидел на фотках сваренную решетку), почему не попробовать с помощью мелкоочковой сетки рабици делать форму и задувать монтажной пеной. Я думаю, что и каркас получиться более жесткий (от аварий конечно не защитит, но все же). Если будут мысли и пробы с большим удовольствием почитаю, своей то думки не хватает. ))) Где то слышал, что так делают, и причем не только для себя.

обалденно!!!

Отпадная статья, и вправду дело рук мастера.

Молодец! Сразу видно - настоящий мастер!

лучше не предумашь....

Молодецчувак100% РЕСПЕКТ!!!!!!

Сатаья просто... нет слов, мне очень понравилось, написана хорошо, и фотки... Просто шик. Вот тока самому в гараже мне врятли это сделать, хотя кто знает наверно стоит попробовать. После такой статейки чувствуешь в себе большой запал на такую работу.

Честно говоря я в шоке. Автору-респект и уважуха :)

Здесь все понятно, но кто нибудь может мне подсказать где взять смолу в небольшом количестве?

Молодец! Грамотно оформил статью,все доходчиво.